随着我国国民经济的快速发展,超(超)临界参数的火电机组已在全国蓬勃发展,这些机组的锅炉根据不同的厂家工作温度可达到571 585 606 615 620度,目前应用的管材基本上都是TP347H、TP347HFG、Super304H和HR3C. 这些不锈钢管,在运行一段时间后,内壁脱落的氧化皮,会聚集在管排水平段,形成凝结性的氧化物,当氧化物堆积到一定数量后,会引起堵管,局部过热而造成爆管,停炉。另外所有炉型中,管排自夹管及其出汽侧弯头堆积脱落的氧化皮较多,锅炉厂加工的异形接管焊缝退刀槽处基本上都是直角台阶,脱落的氧化皮通过此处变截面时,容易造成搭桥堆积,当炉膛存在较大热偏差状况时,偏差较大的管排就会超温运行,很短的时间即可产生氧化皮脱落堵塞管径,造成超温爆管。

下图是某超临界机组末级过热器的不锈钢管(TP347)运行一段时间后,由于氧化物堵管而造成爆管。

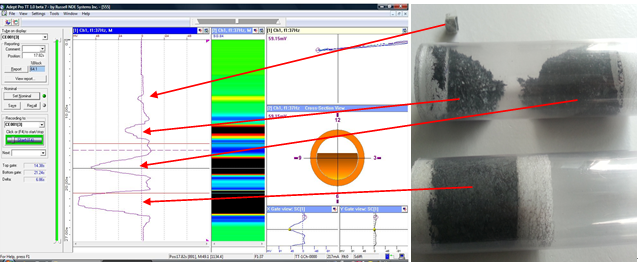

因此尽早发现并能定量分析氧化物的产生对电厂是非常有必要的。我公司引进使用的电磁检测技术,是目前国际上最先进的,该技术是加拿大路赛尔公司和美国电科院合作开发的专利技术, 采用非接触式的外置扫查器,能快速直观地检出管内氧化物的分布情况,实时成像并读取氧化物占管内截面积的百分比,检出灵敏度为3%, 定量精度为+/-5% 以内。如下图所示:

下图为不同堵塞量的标样在软件上显示的不同波形,波形的变化反应出堵塞量的变化趋势,选择波形上的不同位置。

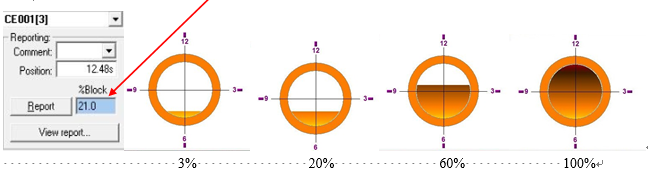

选择波形上的不同位置可以读取出堵塞量的百分数,同时也能直观的看到管内的堵塞量,下图为四个波峰直观的堵塞量。

检测优势:

(1)灵敏度高,最小可检测到3%的堵塞量,保证了具有极低的漏检率;

(2)显示直观,在软件界面上可直观看到堵塞量的实时成像,同时可以读取堵塞量所占百分比;

(3)效率高,比目前任何其他检测方法都要快捷,极大的缩短了维修周期;

(4)可记录保存,软件自动记录检测过程,存档后可随时查阅;

(5)影响小,相比射线不会对周围其他人员作业造成影响;