天津LG施工案例

一、工程概述

受LG渤海化学有限公司委托,对现运行中的17台设备和36条管线进行脉冲涡流检测。保冷设备,保温外层为吕皮/铁皮保护,中间层为隔热棉和保冷材料。

二、检测设备技术及原理

1、设备

采用TEMS脉冲涡流3通道检测系统进行扫查,如图2-2所示。该技术为非接触式检测,对现场工况要求不高,有效克服管体表面的涂层、粉尘、变形等工况,系统配合的手持外置式3通道探头对管道体积形凹缺及壁厚减薄等具有很高的检测能力。可实时显示管内外壁减薄腐蚀、大面积点状腐蚀、鼓包等缺陷腐蚀趋势、位置和相对减薄深度等信息,在通过使用超声测厚的手段进行复核确认。

2、探头

外置式单探头:每次检测1个区域,在检测区域内可覆盖整探头大小的2-4倍;检测速度为每分钟2-4米;灵敏度:管子壁厚的20%。

3、检测原理

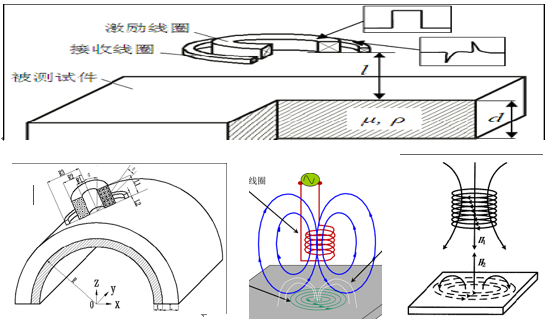

脉冲涡流检测方法的基本原理见下图。通有单个矩形脉冲或方波电流的激励线圈发射出一次磁场,当一次磁场变化时,将在被检件中感生出涡流,该涡流的衰减特性与被检件的磁导率、电导率、厚度等因素相关,采用接收元件(线圈、磁敏或磁阻元件)测量该涡流产生的二次磁场,即可获得被检件的检测信号,进而得到特征时间。选定被检件某一已知厚度区域的检测信号为参考信号,比较待测区域的检测信号与参考信号的特征时间,可获得待测区域与对比区域的厚度值变化。

在检测管道上加载瞬间关断电流,产出快速衰减的脉冲磁场,而这种磁场会在管道中产生脉冲涡流,脉冲涡流感应的二次磁场在接收传感器会输出电压。如果管道上有缺陷,就会影响管道上的脉冲涡流状况,继而影响接收传感器上的感应电压。该感应电压包含了金属厚度的综合信息,通过算法解析,就可以扫查得到腐蚀缺陷的具体位置。

脉冲涡流检测用于检测铁磁性管子,可对铁磁性材料的内外缺陷,内外部腐蚀、磨损、大面积点蚀、鼓包、弓形缺口和保温层下腐蚀引起的壁厚变薄进行探测和缩小定位,配合超声测厚仪进行复核定量检测。成功应用于:管式和壳式热交换器、炼油装置设备、管线和保温层下检测等。

三、检测结果

1、典型缺陷

设计壁厚9mm,减薄了约 2.5mm,减薄率约27%,剩余壁厚7.5mm

2、检测结果

本次脉冲涡流共检测175个区域,实际检测373个点位,合计309㎡,共发现疑似面积型减薄信号12处,分别为:HT-3312筒体发现1处;DV-3313筒体发现2处,管线三通位置发现1处;HE-3403管线直管段和弯头部位共发现2处;HT-3701筒体发现1处,管线弯头与直管连接位置发现2处;HE-3804筒体发现2处。管线发现1处,共12个点位存在疑似面积型减薄信号,已分别标记在减薄位置上;其他部位未发现疑似大面积减薄信号。

建议:在检修期间可以使用超声测厚仪对疑似减薄位置区域复核确认,并对减薄位置定期监测,防止因腐蚀造成事故的发生。

四、现场照片及疑似减薄标注